PLC与现场总线技术在北京工厂监管系统集成服务中的应用

在现代制造业智能化转型的浪潮中,工厂监管系统的高效、可靠与实时性是提升生产效率与管理水平的核心。PLC(可编程逻辑控制器)与现场总线技术,作为工业自动化的两大基石,在北京地区的信息系统集成服务中扮演着至关重要的角色,共同构建了智能工厂的神经网络与中枢系统。

一、PLC:工厂自动化控制的坚实核心

PLC以其高可靠性、强大抗干扰能力和灵活的编程特性,成为北京众多工厂生产线、机械设备及过程控制中的“大脑”。在监管系统集成中,PLC主要负责:

- 实时数据采集:直接连接传感器、开关、执行器等现场设备,精准采集温度、压力、流量、设备状态等关键生产数据。

- 逻辑与顺序控制:执行复杂的逻辑运算、顺序控制、定时与计数任务,确保生产流程按既定工艺精确、稳定运行。

- 本地化快速响应:对紧急故障或工艺异常做出毫秒级响应,执行预定的保护或调整程序,保障生产安全与连续性。

在北京的集成服务实践中,工程师们根据工厂的工艺流程与监管需求,对PLC进行模块化选型与程序开发,使其成为连接物理设备与上层信息系统的关键执行与数据源头。

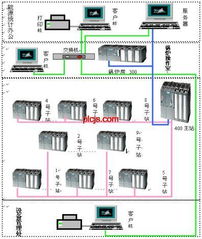

二、现场总线:打通信息孤岛的高速通道

现场总线是连接现场智能设备(如PLC、传感器、驱动器)与控制系统之间的数字化、双向串行通信网络。它解决了传统点对点布线复杂、成本高、信息互通性差的问题。在北京的工厂监管系统集成中,主流的PROFIBUS、PROFINET、Modbus等总线技术广泛应用:

- 设备互联与信息集成:将分布在不同区域的众多智能设备无缝接入同一网络,实现设备状态的集中监控与参数远程设定。

- 数据高效传输:以数字化方式高速传输海量现场数据,为上层监管系统提供实时、准确的数据基础。

- 系统架构简化与成本优化:大幅减少布线工程量与后期维护成本,增强了系统的可扩展性与灵活性。

三、系统集成:构建智能监管平台

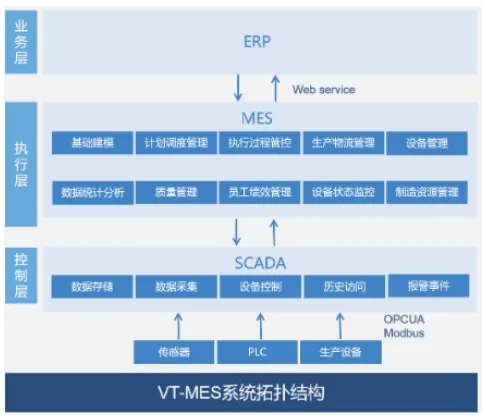

北京的信息系统集成服务商,正是将PLC的可靠控制与现场总线的畅通通信,与上层的SCADA(数据采集与监控系统)、MES(制造执行系统)乃至ERP(企业资源计划)系统进行深度融合。其典型应用架构如下:

- 现场层:由PLC及各类智能设备通过现场总线网络构成,执行具体控制并采集第一手数据。

- 监控层:通过工业网关或通信接口,将现场总线网络中的数据汇聚至监控中心的SCADA系统。SCADA以图形化人机界面(HMI)实时展示全厂生产状态、报警信息,并提供历史数据查询与报表功能。

- 管理层:SCADA系统将关键生产数据进一步上传至MES系统,实现生产计划排程、物料跟踪、质量管理和绩效分析,最终与ERP系统对接,完成从订单到交付的全流程信息化管理。

四、北京集成服务的特色与优势

北京作为科技创新中心,其信息系统集成服务在应用PLC与现场总线时展现出独特优势:

- 技术前沿:集成商能快速跟进并应用工业以太网、工业物联网(IIoT)等新技术,推动现场总线向更开放、更高带宽的方向演进。

- 定制化能力强:针对北京地区集中的高端制造、生物医药、汽车等不同行业工厂,提供高度定制化的PLC控制程序与总线网络架构设计。

- 全生命周期服务:提供从方案设计、设备选型、编程调试、系统集成到后期运维、升级改造的一站式服务,确保监管系统稳定长效运行。

- 强调数据价值:不仅实现监控,更注重利用PLC与总线采集的数据进行大数据分析,为生产优化、预测性维护和科学决策提供支持。

五、

PLC与现场总线技术是北京工厂实现智能化监管不可或缺的基础设施。它们如同工厂的“末梢神经”与“反射弧”,确保了控制指令的精准下达与生产数据的实时上涌。通过专业的信息系统集成服务,这两项技术与上层信息平台有机融合,共同构建了透明、高效、敏捷的现代智能工厂监管体系,为北京乃至全国制造业的数字化转型与高质量发展提供了坚实的技术支撑。

如若转载,请注明出处:http://www.yccoovf.com/product/33.html

更新时间:2026-02-27 06:57:58